Gospodarka obiegu zamkniętego to wyzwanie jakie stoi przed naukowcami z całego świata. Politechnika Białostocka stoi na czele konsorcjum, które bada biodegradowalne materiały nowej ery. Biodegradowalne wiadra wykorzystujące łupiny pestek słonecznika czy tatarak to pierwsze namacalne efekty prac międzynarodowego konsorcjum.

Nie dość, że na wysypisku rozłożą się do dwutlenku węgla i wody, to zanim trafią do śmieci mogą być ponownie wykorzystane jako surowiec. Jak to możliwe?

Naukowcy od dawna wykorzystują polilaktyd – biodegradowalny, pochodzący z surowców odnawialnych polimer, często wytwarzany z materiałów takich jak kukurydza czy trzcina cukrowa. Jest on powszechnie stosowany jako ekologiczna alternatywa dla tradycyjnych plastików, a jego zastosowanie można znaleźć w takich gałęziach przemysłu, jak np.: przemysł rolniczy, leśny, opakowalnictwo, sadownictwo, bioinżynieria czy inżynieria biomedyczna. Przetwarzany jest tradycyjnymi metodami ciśnieniowymi typy wtryskiwanie wytłaczanie, termoformowanie. Wykorzystywany jest również powszechnie w druku 3D.

– Polilaktyd jest oceniany przez przemysł jako materiał o nie dość wystarczających właściwościach mechanicznych – wyjaśnia dr hab. inż. Marek Jałbrzykowski, prof. PB z Katedry Inżynierii Materiałowej i Produkcji na Wydziale Mechanicznym Politechniki Białostockiej. – Tak naprawdę on ma bardzo dobre właściwości mechaniczne na poziomie takich tradycyjnych tworzyw technicznych typu poliwęglan, poliamid, ABS, ale jego główną wadą jest to, że jest kruchy.

Naukowcy z Politechniki Białostockiej postanowili temu zaradzić, a przy tym kierować się zasadą „zero waste”.

– Poliaktyd ze względu na swoją polarność nie chce się z niczym łączyć – przyznaje prof. Jałbrzykowski. – Co oznacza, że dodanie do niego jakiegokolwiek dodatku sprawia, że oczekujemy poprawy właściwości mechanicznych, a się okazuje, że one są tylko gorsze.

Udowodnić, że polilaktyd z dodatkami będzie idealnym tworzywem dla przemysłu to było wyzwanie, które podjęło całe międzynarodowe konsorcjum. I tak powstały wiadra o dość skomplikowanym kształcie.

– Nie miało to większego znaczenia, czy będzie to wiadro, kuwetka, miska, talerzyk, łyżka, widelec – śmieje się prof. Jałbrzykowski. – Nam chodziło o to, że im większy będzie wyrób i o dłuższym czy utrudnionym wtryskiwaniu albo tłoczeniu, tym zaprojektowanie uniwersalnego, czy funkcjonalnego materiału będzie trudniejsze. Jednocześnie, jeżeli on spełni te trudne kryteria, to proste kryteria, proste wtryski, jakieś proste operacje wtryskiwania czy wytłaczania, spełni tym bardziej. Dlatego wybraliśmy taki trudniejszy obiekt.

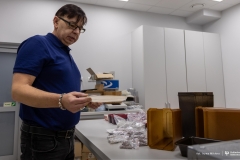

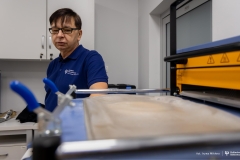

Zadaniem badaczy kierowanych przez Politechnikę Białostocką było zweryfikowanie naukowych rozważań i prób laboratoryjnych w rzeczywistości produkcyjnej czy przemysłowej.

– Poprosiliśmy o wsparcie firmę Pimar-Plastics, która zechciała nam pomóc w próbach przemysłowych – opowiada prof. Jałbrzykowski. – To w firmie, w warunkach przemysłowych można zweryfikować, a zarazem dowieść, że nowy materiał nadaje do metody wtryskiwania, wytłaczania, jak też termoformowania, a wyroby które się uzyskuje tymi technikami w sposób przemysłowy, spełniają wymagania jakościowe.

I tak zwykłe wiadro na przykład na odpady samo stało się wyrobem, który może nigdy nie być odpadem!

– Szukamy teraz odpowiedzi na pytanie czy da się ten materiał wielokrotnie mielić, a po tym wielokrotnym przemieleniu jeszcze raz wtrysnąć i czy to będzie miało, a jeśli tak, to jaki wpływ na jego właściwości użytkowe, na kruchość, na wytrzymałość mechaniczną, na jego biodegradowalność i podatność do ponownego wykorzystania – wyjaśnia prof. Jałbrzykowski. – Żeby nie czekać na to, aż to się rozłoży, tylko żeby wykorzystać to jako surowiec, jako wyrób do ponownego zastosowania.

Politechnika Białostocka przygotowała dwie partie wiader – jedną wykorzystującą łupiny pestek słonecznika. Charakterystyczny naturalny kolor łuski nadaje wyrobom ciemno brązowy kolor. Te jaśniejsze to efekt połączenia polilaktydu z przemielonym tatarakiem.

– Kiedy udało nam się z łupinami pestek słonecznika, zaczęliśmy szukać czegoś ciekawszego czegoś zupełnie nowego – zdradza prof. Jałbrzykowski. – Okazuje się, że ta trzcina tataraku jest mało opisywana w literaturze naukowej, więc była doskonałym przykładem, żeby zbadać jak się zachowa w planowanych zastosowaniach. A ponieważ jest materiałem, który podlega koszeniu, z obszarów zarastających jezior, przez rolników, którzy mają z nim problem, bo porasta zmniejszając dostęp do linii wodnych jezior, stawów hodowlanych czy rzek, porastając brzegi pól to jest też dobrym materiałem odpadowym, ale jednocześnie doskonałym naturalnym materiałem do badań i ewentualnych zastosowań.

Jak naukowcom udało się zaprzęgnąć naturalne składniki do wzmocnienia polilaktydu? Poprawić przyszły surowiec dla przemysłu gospodarki obiegu zamkniętego?

– Nasz międzynarodowy projekt skupił się na zaprojektowaniu odpowiedniego kompatybilizatora, który pozwoli polilaktydowi połączyć się z wypełniaczem, w tym przypadku organicznym, i stworzyć surowiec, który cechować się będzie korzystnymi właściwościami użytkowymi – wyjaśnia prof. Jałbrzykowski. – Głównie chodziło o to, żeby zmniejszyć kruchość.

Tu potrzebna była dogłębna znajomość chemii. Badaczy wsparł zespół z Centrum Zaawansowanych Technologii Uniwersytetu im. Adama Mickiewicza w Poznaniu, który pracuje nad kompatybilizatorem.

– Na początku to było z różnymi skutkami – przyznaje prof. Jałbrzykowski. – Coś się udawało, coś się nie udawało, albo udawało się, ale to jednak nie było to. Dzisiaj już wiemy, że mamy dobry kompatybilizator, ale nie ustajemy w pracach, szukamy jego jak najlepszych właściwości w tym układzie baza polimerowa – dodatek organiczny.

Nowe biodegradowalne materiały to jest efekt współpracy i realizacji projektu grantowego, który realizowany jest w międzynarodowym konsorcjum.

– Po stronie polskiej liderem i koordynatorem tego projektu jest Politechnika Białostocka i w skład tego zespołu wchodzi jeszcze Centrum Zaawansowanych Technologii Uniwersytetu im. Adama Mickiewicza w Poznaniu i firma Pimar-Plastics – opowiada prof. Jałbrzykowski. – Dodatkowo w skład konsorcjum wchodzi jako główny lider projektu Uniwersytet w Chemnitz w Niemczech wraz z zespołem pana profesora Krola i zespół uczonych z Polymer Institute Slovak Academy of Sciences.

Badania w Politechnice Białostockiej są w ścisłej korelacji z działaniami Unii Europejskiej.

– Gospodarka obiegu zamkniętego w kontekście tworzyw sztucznych wymusza różnego rodzaju działania, zmusza i uczonych, i studentów do myślenia nad projektowaniem innowacyjnych materiałów inżynierskich na bazie na przykład tworzyw sztucznych – podkreśla prof. Jałbrzykowski. – Studenci mogą się wiele nauczyć, bo wszyscy jesteśmy na bieżąco z zagadnieniami gospodarki obiegu zamkniętego, sami tworzymy te kamienie milowe w kierunku spełniania tych wymogów. A to się przekłada na materiał wykładowy, laboratoryjny, projektowy na to, co „sprzedajemy” naszym studentom później na zdjęciach.

Podsumowanie

Politechnika Białostocka przewodzi międzynarodowemu konsorcjum badającemu nową generację biodegradowalnych materiałów, mających na celu wspieranie zasad gospodarki obiegu zamkniętego.

Naukowcy koncentrują się na polilaktydzie (PLA), który jest naturalnie kruchy, starając się poprawić jego właściwości mechaniczne poprzez dodawanie organicznych wypełniaczy.

Kluczowym osiągnięciem jest wykorzystanie organicznych wypełniaczy odpadowych, takich jak łupiny słonecznika lub tatarak, w połączeniu ze specjalnie zaprojektowanym kompatybilizatorem, aby umożliwić trwałe połączenie z polimerem.

Pierwsze namacalne efekty, w postaci w pełni biodegradowalnych wiader o skomplikowanych kształtach, dowiodły możliwości zastosowania nowego surowca w warunkach przemysłowych.

Badania koordynowane przez prof. Marka Jałbrzykowskiego skupiają się teraz na weryfikacji możliwości wielokrotnego recyklingu i ponownego użycia tych materiałów jako surowca, minimalizując ich wpływ na środowisko.

Autor: Jerzy Doroszkiewicz

Dr hab. inż. Marek Jałbrzykowski, prof. PB

– Katedra Inżynierii Materiałowej i Produkcji na Wydziale Mechanicznym Politechniki Białostockiej

– autor i współautor wielu prac wdrożeniowych w przemyśle głównie z branży Przetwórstwa Tworzyw Sztucznych

– wykonawca i kierownik w pracach B+R z wykorzystaniem innowacyjnych materiałów polimerowych

– autor i współautor ok. 80 publikacji naukowych oraz 15 rozwiązań patentowych

– autor ponad 100 ekspertyz technicznych oraz wielu opinii o innowacyjności w zakresie innowacyjnych materiałów i technologii

– specjalista w zakresie technologii przetwarzania tworzyw sztucznych w szczególności technikami wtrysku i wytłaczania

– projektant i pomysłodawca w dziedzinie innowacyjnych materiałów konstrukcyjnych i funkcjonalnych na bazie termoplastycznych tworzyw sztucznych