Politechnika Białostocka ma patent na „Sposób wykonania asfaltowej nawierzchni drogowej z warstwą z betonu geopolimerowego”. Tylko od decyzji budowniczych dróg zależy, kiedy będziemy jeździć po drogach, które będą wymagały rzadszych napraw, a z uwagi na jasny kolor nawierzchni spowodują obniżenie kosztów zużycia energii do oświetlania jezdni. Zespołem wynalazców kierował prof. dr hab. inż. Michał Bołtryk, Kierownik Katedry Budownictwa i Kształtowania Krajobrazu na Wydziale Budownictwa i Nauk o Środowisku Politechniki Białostockiej, a przy tym także Dziekan tego wydziału.

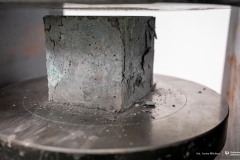

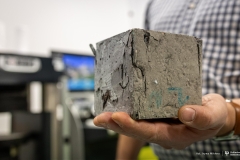

Wynalazcy z Politechniki Białostockiej zaproponowali zastosowanie nawierzchni wykonanej z betonu geopolimerowego. To twarde, odporne mechanicznie ciała stałe przypominające naturalny kamień lub beton. Warstwa ścieralna wykonana z betonu geopolimerowego cechuje się wielokrotnie wyższą wytrzymałością niż asfaltowe warstwy ścieralne, zapewnia nie gorsze właściwości użytkowe wpływające na bezpieczeństwo ruchu drogowego.

– Beton geopolimerowy jest materiałem stosunkowo nowym, gdzie wykorzystuje się odpady typu popioły lotne, żużle wielkopiecowe bogate w glinokrzemiany – wyjaśnia prof. Bołtryk. – Na glinokrzemiany oddziałujemy alkaliami typu szkło wodne i wodorotlenek sodu. W wyniku reakcji polimeryzacji powstaje geopolimer, którego właściwości są niewspółmiernie lepsze w odniesieniu do betonu asfaltowego. Przykładowo wytrzymałość na ściskanie i rozciąganie geopolimeru jest 8 do 10 razy większe aniżeli betonu asfaltowego. Jest więc materiałem o wiele trwalszym, odpornym zarówno na obciążenia, jak i na warunki agresji środowiska. Ponadto geopolimer ma taką strukturę porów, która na przykład podczas opadów deszczu potrafi szybko odprowadzić wodę na pobocze drogi. Stąd jest to przyszłość nawierzchni z betonu asfaltowego z tą właśnie warstwą geopolimerową.

Najważniejszym tematem badań była optymalizacja sposobu połączenia warstwy z betonu geopolimerowego z warstwą wiążącą z betonu asfaltowego.

– Od dłuższego czasu zajmujemy się zjawiskiem adhezji pomiędzy dwoma kompozytami – mówi prof. Bołtryk. – Ustaliliśmy, że dzięki odpowiednio dobranym składnikom zarówno betonu asfaltowego, jak i betonu geopolimerowego wprowadzając wgłębienia w warstwie wiążącej przy pomocy półwałków o odpowiednim promieniu mamy bardzo trwałe połączenie pomiędzy warstwą wiążącą z betonu asfaltowego a warstwą geopolimerową. Warstwa ścieralna pracuje bowiem nie tylko na obciążenie pionowe od kół pojazdów, ale również na ścinanie pomiędzy dwiema górnymi warstwami nawierzchni.

W badaniach pod kierunkiem profesora Bołtryka uczestniczył zespół składający się z doktoranta i dwóch dyplomantów, którzy są współautorami patentu.

– Chcąc zapewnić jak najlepszą sczepność międzywarstwową zastosowaliśmy rozwinięcie łączonych powierzchni poprzez użycie na zwykłym bębnie walca drogowego półwałków – wyjaśnia dr inż. Krzysztof Granatyr, adiunkt w Katedrze Budownictwa i Kształtowania Krajobrazu. – Zagęszczając warstwę wiążącą walec będzie w tym samym czasie pozostawiał wgłębienia w kształcie tych półwałków, zapewniając zwiększoną powierzchnię sczepności międzywarstwowej.

Korzystnie wgłębienie jest odciskiem półwałka, którego promień jest większy od maksymalnej średnicy ziarna kruszywa grubego zastosowanego w betonie geopolimerowym warstwy ochronno-ścieralnej, przy czym jest nie mniejszy niż 20 mm.

Badacze z Politechniki Białostockiej nie tylko opatentowali sposób zwiększenia powierzchni łączonych kompozytów, ale też praktyczne wykorzystanie temperatury do wzmocnienia łączenia. Jak to możliwe?

– Nawierzchnie asfaltowe bazują właśnie na termoplastycznym lepiszczu asfaltowym – przypomina prof. Bołtryk. – Wiązanie lepiszcza asfaltowego z kruszywem w mieszankach mineralno-asfaltowych odbywa się w temperaturach rzędu 150-180 stopni. Dopiero przy takich temperaturach mieszanka mineralno-asfaltowa jest dobrze urabialna. Daje się transportować, układać i zagęszczać. Mając na względzie wysoką temperaturę tej warstwy wiążącej, wykorzystaliśmy jej energię cieplną do przyspieszenia reakcji polimeryzacji i hartowania warstwy geopolimerowej. Po prostu po ułożeniu górnej warstwy geopolimerowej i jej zagęszczeniu przykrywamy ją matą termoizolacyjną i proces polimeryzacji przyspiesza.

Nad zgłoszeniem patentowym pracował zespół w składzie:

- dr hab. inż. Michał Bołtryk

- dr inż. Krzysztof Granatyr

- mgr inż. Jakub Pruszyński

- mgr inż. Paweł Szeligowski

Dzięki ich pracy Politechnika Białostocka posiada patent nr Pat.248185 na Sposób wykonania asfaltowej nawierzchni drogowej z warstwą z betonu geopolimerowego.

Badacze z Politechniki nie ustają w poszukiwaniu nowych materiałów drogowych.

– Pracujemy nad nawierzchnią betonową, która nie będzie wymagać dylatacji – zdradza prof. Bołtryk. – Jeżeli uda się nam opracować taki materiał hybrydowy, który zminimalizuje skurcz plastyczny i autogeniczny betonu, wówczas mam nadzieję, że to też będzie bardzo interesujące rozwiązanie dla drogownictwa.

Dlaczego beton geopolimerowy jest lepszy niż asfaltowe warstwy ścieralne?

Warstwy konstrukcyjne nawierzchni drogowych, tj. warstwa ścieralna, wiążąca i podbudowa, zazwyczaj wykonywane są z mieszanek mineralno-asfaltowych. Nawierzchnie asfaltowe pomimo takich zalet jak: podatność nawierzchni w czasie chwilowego ich przeciążenia, dobra przyczepność kół pojazdów, czy też możliwość szybkiego remontu i zajęcia tylko jednego pasa ruchu do wzmocnienia, posiadają wiele wad.

To:

- wrażliwość na wysokie i niskie temperatury,

- ciemna barwa wymagająca zużycia dużej ilości energii do oświetlenia,

- większy koszt budowy – w porównaniu do nawierzchni betonowych,

- duży koszt eksploatacji i napraw.

Najbardziej newralgiczną warstwą w konstrukcji nawierzchni asfaltowych, jest warstwa ścieralna, będąca w bezpośrednim kontakcie z kołami pojazdów. Jest narażona na agresję środowiska oraz na zmiany temperatury, w wyniku czego powstaje koleinowanie, a także mechaniczne uszkodzenia, szczególnie w okresie zimowo-wiosennym.

Podsumowanie:

Wynalazek z Politechniki Białostockiej koncentruje się na stworzeniu trwalszej konstrukcji nawierzchni drogowej poprzez trwałe połączenie warstwy wiążącej z betonu asfaltowego z wierzchnią warstwą ochronno-ścieralna wykonaną z betonu geopolimerowego.

Zgodnie z zastrzeżeniami patentowymi, kluczowym krokiem procesu jest konieczność natychmiastowego przykrycia zagęszczonej nawierzchni materiałem termoizolacyjnym, co ma zapobiec gwałtownej utracie ciepła z betonu asfaltowego.

Dodatkowo, aby zoptymalizować połączenie między warstwami, zaleca się wykonanie w asfalcie specjalnych wgłębień (odcisków półwałka), zwiększających przyczepność.

Badania laboratoryjne wykazały, że hybrydowa konstrukcja oferuje znacznie wyższą wytrzymałość oraz zapewnia wymaganą szczelność, czego nie osiągają same pojedyncze kompozyty. Ostatecznie, technologia ta ma na celu zwiększenie odporności nawierzchni na agresję środowiskową i wahania temperatur, minimalizując jednocześnie koszty eksploatacji i ślad węglowy.

Autor: Jerzy Doroszkiewicz

prof. dr hab. inż. Michał Bołtryk

– współautor kilkunastu patentów, w tym jednego zagranicznego;

– współautor ponad 100 grantów, projektów B+R i projektów dla firm budowlanych;

– promotor 13 doktorów;

– promotor około 350 inżynierów budownictwa

– pełne uprawnienia budowlane